Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает общие требования на штамповки из коррозионностойких, жаростойких и жаропрочных сталей и сплавов.

Стандарт не распространяется на штамповки дисков и лопаток.

По соглашению сторон по настоящему стандарту разрешается изготовление поковок, получаемых свободной ковкой.

Отражение специфических и дополнительных требований к штамповкам, поставляемым по настоящему стандарту, производится в специальных технических условиях, согласованных непосредственно между предприятием-поставщиком и предприятием-потребителем.

Рег. № ВИФС-4504 от 21/V-1975 г.

| Разработан ВИАМ | Утвержден МАП - 14/IV-1975 г. | Срок введения с 1/I-1976 г. |

| Срок действия до 01.01.99 г. |

Штамповки изготовляют из марок стали и сплавов, перечисленных в табл. и полученных в соответствии с заказом методом открытой выплавки, электрошлакового переплава, вакуумно-дугового переплава и другими методами.

При коренных изменениях технологии производства штамповок, о чем поставщик сообщает потребителю, или при изготовлении их новых видов, по требованию потребителя поставщик готовит опытную партию штамповок, по результатам исследований которой потребитель дает заключение, являющееся основанием для дальнейшего производства.

1. Классификация

3.2. Штамповки, в зависимости от марки стали, сплава поставляются в термически обработанном состоянии или без термообработки. Режимы термической обработки и твердость в состоянии поставки приведены в табл. .

3.3. Штамповки поставляются после травления или дробеструйной и других методов очистки.

Таблица 2

| Твердость по Бринеллю (диам. отп.) не менее, мм |

||

| 1Х13М 12Х13 (1Х13) | Нормализация, отпуск или отжиг | |

| 40Х10С2М (4Х10С2М, ЭИ107) | Отжиг при 1020 ± 20 ° С с выдержкой в течение 1 часа, охлаждение с печью до 750 ° С, выдержка 3 - 4 часа, охлаждение на воздухе | 4,3 - 3,7 |

| 45Х14Н14В2М (4Х14Н14В2М, ЭИ69) | Отжиг при 810 - 830 ° С, охлаждение на воздухе | 4,3 - 3,6 |

| 4Х14Н14СВ2М (ЭИ240) | 4,7 - 3,9 |

|

| Х16Н25М6АГ (ЭИ395) | Отжиг при 800 ± 10 ° С с выдержкой 5 часов, охлаждение на воздухе | |

| 40X15Н7Г7Ф2МС (4Х15Н7Г7Ф2МС, ЭИ388) | Отжиг | |

| 1Х15Н4АМ3-III (ЭИ310-III) | Отжиг или отпуск | |

| 07Х16Н6-III (Х16Н6-III, ЭП288-III) | Отжиг при 780 °С с охлаждением в печи или на воздухе до комнатной температуры и последующий нагрев до 680 ° С с охлаждением в печи или на воздухе; нормализация и отпуск | |

| 20X13(2X13), 30Х13(3Х13), 40Х13(4X13), 95X18 (9Х18, ЭИ229), 14Х17Н2(1Х17Н2, ЭИ268), 13Х14Н3В2ФР-III (1Х14Н3ВФР-III, ЭИ736-III), 13Х11Н2В2МФ-III (1Х12Н2ВМФ-III, ЭИ961-III, 20Х3МВФА (ЭИ415), 1Х12Н2МВФАБ-III (ЭП517-III) | По инструкции ВИАМ № 1029-75 |

|

Примечания : 1. С согласия потребителя разрешается поставка штамповок из стали, ЭИ69 б ез термической обработки.

2. Допускается поставка отдельных партий штамповок из стали ЭИ961-III с твердостью (диам. отп.) не менее 3,6 мм.

3.4. Механические свойства и длительная прочность, определяемые на образцах, вырезанных вдоль направления волокна, должны соответствовать требованиям табл. и .

3.4.1. При изготовлении штамповок из стали, сплавов, выплавляемых в вакуумно-индукционных печах и методами ВДП и ЭШП и поставляемых по техническим условиям, в которых показатели механических свойств выше, чем в табл. , механические свойства штамповок вдоль направления волокна должны соответствовать этим показателям.

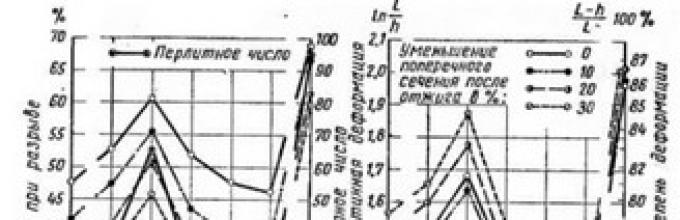

3.5. При испытании образцов, вырезанных поперек направления волокна или по хорде, показатели механических свойств (удлинение, сужение, ударная вязкость) устанавливаются в СТУ на основании статистических данных результатов испытаний по указанной в них схеме вырезки образцов. При этом допускается их снижение по сравнению с нормами, установленными для образцов, вырезанных вдоль направления волокна, согласно данным, приведенным в табл. .

3.5.1. Для жаропрочных сталей марок ЭИ696, ЭИ696А, ЭИ835, ЭИ835-III снижение мехсвойств поперек направления волокна и по хорде не допускается.

3.6. На необрабатываемых поверхностях штамповок не должно быть трещин, неметаллических включений, волосовин, окалины и законов, видимых невооруженным глазом.

Допускается удаление указанных дефектов пологой зачисткой. Ширина зачистки должна быть не менее шестикратной глубины.

Глубина зачистки оговаривается в чертеже и, как правило, не должна выводить размеры штамповок за минимально допустимые размеры, указанные в чертеже.

Допускаются без зачистки отдельные местные дефекты в виде вмятин, мелкой рябизны и царапин, если их глубина, определяемая контрольной зачисткой, не выводит размеры штамповок за минимально допустимые размеры, указанные в чертеже.

Таблица 3

| Относительное снижение показателей, % (не более) |

||||

| Для образцов с поперечным направлением волокна | Для образцов с хордовым направлением волокна |

|||

| Для металла, выплавленного в открытых печах | Для металла, выплавленного в вакуумных индукционных печах или методом электрошлакового или вакуумно-дугового переплава |

|||

| Ударная вязкость | ||||

| Относительное удлинение | ||||

| Относительное сужение | ||||

Таблица 4

| Режим термической обработки | Длительная прочность |

|||

| Температура испытания, ° С | Постоянно приложенное напряжение, кгс/мм 2 | Время до разрушения в часах, не менее |

||

| 45Х14Н14В2М (4Х14H14В2М, ЭИ69) | Отжиг при 810 - 830 ° С охлаждение на воздухе | |||

| 10Х11Н20Т3Р (Х12Н20Т3Р, ЭИ696) | Нагрев до 1100 - 1170 ° С, выдержка 2 часа, охлаждение на воздухе или в масле. Старение при 700 - 750 ° С в течение 15 - 25 ч, охлаждение на воздухе | |||

| Х12Н20Т2Р (ЭИ696А) | ||||

| Х16Н25М6АГ (ЭИ395) | Закалка с 1160 - 1180 ° С в воду и старение при 700 ° С в течение 5 час. | |||

| 40Х15Н7Г7Ф2МС (4Х15Н7Г7Ф2МС, ЭИ388) | Закалка с 1170 - 1190 ° С в воду или на воздухе, выдержка 30 - 45 мин, старение при 800 ± 20 ° С в течение 8 - 10 часов | |||

| 12Х25Н16Г7АР (Х25Н16Г7АР, ЭИ835), 12Х25Н16Г7АР-III (Х25Н16Г7АР-III, ЭИ835-III) | Закалка с 1050 - 1150 ° С, выдержка 30 мин - 1 час, охлаждение в воде или на воздухе | |||

| 37Х12Н8Г8МФБ (4Х12Н8Г8МФБ, ЭИ481), 37Х12Н8Г8МФБ-III (4Х12Н8Г8МФБ-III, ЭИ481-III) | Закалка: нагрев до 1150 ± 10 ° С, выдержка 1 час 45 мин - 2 часа 30 мин, полное охлаждение в воде. Старение при 670 ° С в течение 16 часов, нагрев до 780 ± 10 ° С, выдержка 16 - 20 часов, охлаждение на воздухе | |||

Примечания : 1. Повторные и арбитражные испытания из стали ЭИ395 проводят по режиму 700 ° - 18 кгс/мм 2 - 100 часов.

2. Вариант испытания штамповок из стали ЭИ835, ЭИ835-III, ЭИ481, ЭИ481-III на длительную прочность оговаривается в заказе. При отсутствии такого указания режим выбирается поставщиком.

3. Повторные и арбитражные испытания штамповок из стали ЭИ481 и ЭИ481-III проводятся по режиму:

650 ° - 35 кгс/мм 2 - 100 часов.

4. Штамповки из стали ЭИ69 на длительную прочность контролируются по требованию потребителя.

3.7. На обрабатываемых поверхностях штамповок не должно быть трещин. При обнаружении они должны быть удалены пологой зачисткой.

Без удаления допускаются местные дефекты в виде шлаковых включений, волосовин, закатов и заковов, глубина залегания которых, определяемая контрольной зачисткой, а также глубина зачистки трещин не должны превышать половины припуска на механическую обработку, считая от номинала.

3.8. Контроль на наличие волосовин производится по ТУ 14-336-72 на готовых деталях, при этом контроль немагнитных сталей производится по усмотрению потребителя.

3.9. Макроструктура, выявляемая на изломах и протравленных темплетах, должна быть без пустот, усадочной рыхлости, свищей, трещин, расслоений, неметаллических включений, шиферного излома, видимых невооруженным глазом, и флокенов.

Оценку качества штамповок по макроструктуре и макростроению производят в соответствии с требованиями действующих стандартов и технических условий на поставку сортовой стали, сплава и по согласованным между поставщиком и потребителем фотоэталонам, полученным по результатам исследования первых партий.

3.10. По соглашению сторон штамповки подвергают УЗК.

3.11. В специальных технических условиях или чертеже на штамповки, кроме перечисленных в настоящем стандарте, указывают следующие требования:

Марку стали, сплава, шифр и группу штамповок;

Необходимость и способ очистки от окалины;

Количество контролируемых штамповок в предъявляемой партии;

Количество, место и схему вырезки контрольных образцов, показатели механических свойств, а также режим термообработки заготовок контрольных образцов и их сечение;

Места замера твердости;

Дополнительные требования (по допустимому обезуглероживанию на необрабатываемой поверхности, величине зерна и др. Нормы устанавливаются соглашением сторон).

4. Правила приемки и методы испытаний

4.1. Штамповки предъявляют к приемке партиями, состоящими из штамповок одной плавки и одного шифра.

4.1.1. По соглашению сторон допускается комплектование партии крупногабаритных штамповок из металла ВДП и ЭШП нескольких плавок единовременной поставки.

4.2. Контролю состояния поверхности подвергают все штамповки поштучно в состоянии поставки.

4.3. Штамповки подвергают выборочному контролю размеров на 5 %-ах от числа предъявляемых в партии, но не менее, чем на 2-х штамповках. По требованию потребителя крупногабаритные штамповки подвергают контролю размеров поштучно, что оговаривается в СТУ.

4.4. Контроль штамповок I и II группы по твердости в состоянии поставки осуществляется на 10 % от числа предъявляемых в партии, но не менее, чем на 3-х штамповках. Объем контроля штамповок III группы оговаривается в СТУ.

В случае обнаружения несоответствия показателей твердости данным, установленным в табл. , проводятся 100 %-ные испытания.

4.5. Испытание механических свойств и твердости штамповок I группы производят на образцах, вырезанных из контрольного припуска.

4.5.1. Допускается для штамповок I группы проведение выборочного контроля механических свойств и твердости у поставщика при условии проведения поштучного контроля у потребителя. В этом случае объем контроля у поставщика оговаривается в СТУ.

4.6. Контроль штамповок II группы производят на образцах, вырезанных из тела штамповок по согласованной схеме.

По соглашению сторон вместе с партией штамповок поставщик направляет потребителю вторые половины или оставшиеся части контрольных штамповок.

4.7. Сечение заготовок для термической обработки, как правило, должно соответствовать сечению готовой детали. Для стали ЭП310-III, ЭП268-III термическую обработку производят в готовых образах с припуском под шлифовку.

4.8. Испытание на растяжение производят по ГОСТ 1497 -73 на образцах диаметром 10 или 5 мм с пятикратной расчетной длиной.

4.9. Испытание на ударную вязкость производят по ГОСТ 9454 -60.

4.10. Твердость по Бринеллю определяют по ГОСТ 9012-59 .

4.11. Испытание нa длительную прочность производится по ГОСТ 10145 -62.

4.12. Контроль макроструктуры штамповок производят в объеме, оговоренном в ОТУ. По требованию потребителя штамповки I группы подвергают 100 %-ному контролю на излом.

Контроль излома производится на ударных образцах.

4.13. При неудовлетворительных результатах контроля макроструктуры штамповок допускается проведение повторных испытаний на удвоенном количестве темплетов, отобранных от штамповок, из числа не проходивших испытания. Результаты повторных испытаний являются окончательными, при этом штамповки, показавшие неудовлетворительные результаты при первичном контроле макроструктуры, бракуются. При обнаружении флокенов, хотя бы в одной штамповке, плавку бракуют без переиспытания и к повторной приемке не предъявляют.

4.14. В случае получения неудовлетворительных результатов при испытании механических свойств по какому-либо виду испытаний, допускается повторное испытание по данному виду на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

4.15. Допускается перед повторным испытанием проводить испытание механических свойств образцов, подвергнутых отпуску при измененной температуре в пределах режима, указанного в табл. , или полной повторной термообработке. При этом испытание считается первичным с определением всех механических свойств и твердости.

4.16. Один раз в полугодие или на каждой 30-й партии штамповок, а также при изготовлении опытной партии или коренном изменении технологии производства штамповок поставщик производит комиссионный контроль штамповок I группы каждого шифра.

В дополнение к испытаниям, предусмотренными настоящим ОСТ, при комиссионном контроле производят:

Определение микроструктуры;

Определение механических свойств на образцах, вырезанных по дополнительной схеме.

Дополнительную схему вырезки контрольных образцов, объем и методику испытаний указывают в СТУ или чертеже. Результаты комиссионных испытаний направляются потребителю.

5. Маркировка и упаковка

5.1. Вид и место маркировки штамповки устанавливаются в чертеже или СТУ.

5.2. Вид упаковки оговаривается в СТУ.

5.3. Каждая партия штамповок сопровождается сертификатом, подписанным ОТК предприятия-изготовителя, в котором указываются:

Наименование предприятия-поставщика;

Марка стали, сплава, состояние поставки, номер партии - плавки, шифр штамповок;

Вес партии, количество штамповок;

Химический состав стали, сплава;

Результаты испытаний, предусмотренных настоящим стандартом, в том числе и повторных;

Номер настоящего стандарта.

5.4. Сертификат должен направляться потребителю с партией штамповок или выдаваться приемщику на руки.

Верно (Михайлюк)

Таблица 1

| Марка стали, сплава | Номера стандартов, в которых указан химический состав | Режим термической обработки заготовок для контрольных образцов | Механические свойства, не менее | Твердость по Бринеллю (диаметр отп. мм), Роквеллу HRC |

|||||

| Временное сопротивление разрыву, кгс/мм 2 | Предел текучести, кгс/мм 2 | Относительное | Ударная вязкость, кгс × м/см 2 |

||||||

| удлинение, % | сужение, % |

||||||||

| 12X13 (1X13) | ТУ 14-1-377-72 | Закалка с 1050 °С, охлаждение на воздухе или в масле, отпуск при 700 - 790 °С, охлаждение на воздухе или в масле | |||||||

| 20Х13 (2Х13) | ТУ 14-1-377-72 | Закалка с 1050 °С, охлаждение на воздухе или в масле, отпуск при 600 - 700 °С, охлаждение на воздухе или в масле | 3,90 - 3,30 |

||||||

| 30X13 (3X13) | TУ 14-1-377-72 | Закалка с 1000 - 1050 °С, охлаждение на воздухе или в масле, отпуск при 200 - 300 ° С, охлаждение на воздухе или в масле | HRC ≥ 48 |

||||||

| 1Х13М | ТУ 14-1-377-72 | Закалка с 1050 °С, охлаждение на воздухе или в масле, отпуск при 680 - 780 ° С, охлаждение в масле | |||||||

| 4Х13 (4Х13) | ТУ 14-1-377-72 | Закалка с 1050 - 1100 °С, охлаждение в масле, отпуск при 200 - 300 °С, охлаждение на воздухе или в масле | HRC ≥ 50 |

||||||

| 30Х13Н7С2 (3Х13Н7С2, ЭИ72) | ТУ 14-1-377-72 | Закалка с 1040 - 1060 °С в воду, отжиг в течение 6 часов при 860 - 880 °С с охлаждением до 700 °С в течение 2 часов и дальнейшее охлаждение вместе с печью, нормализация при 660 - 680 ° С в течение 30 мин. с охлаждением на воздухе, закалка с 790 - 810 ° С в масле | 3,30 - 3,05 |

||||||

| 95X18 (9X18, ЭИ229) | ТУ 14-1-377-72 | Закалка с 1010 - 1040 °C, охлаждение в масле, отпуск при 200 - 300 °С, охлаждение на воздухе или в масле | HRC ≥ 55 |

||||||

| 20Х13Н4Г9 (2Х13Н4Г9, ЭИ1 00) | ТУ 14-1-377-72 | Закалка с 1070 - 1130 °C, охлаждение на воздухе | |||||||

| 40Х10С2М (4Х10С2М, ЭИ107) | ТУ 14-1-377-72 | Закалка с 1010 - 1050 °С, охлаждение в масле или на воздухе, отпуск при 720 - 780 °С, охлаждение в масле | 3,70 - 3,30 |

||||||

| 14Х17Н2 (1Х17Н2, ЭИ268) | ТУ 14-1-377-72 | 1. Закалка с 975 - 1040 °С, охлаждение в масле, отпуск при 275 - 350 °С, охлаждение на воздухе | 3,40 - 3,10 |

||||||

| 2. Закалка с 1010 - 1030 °C, охлаждение в масле, отпуск при 670 - 690 °С, охлаждение на воздухе | 3,80 - 3,50 |

||||||||

| 20X23H18 (Х23Н18, ЭИ417) | ТУ 14-1-377-72 | Закалка с 1100 - 1150 ° С в воде или на воздухе | |||||||

| 10X23H18 (0X23H18) | ТУ 14-1-377-72 | Закалка с 1100 - 1150 ° в воде или на воздухе | |||||||

| 12Х17Г9АН4 (Х17Г9АН4, ЭИ878) | ТУ 14-1-377-72 | Закалка с 1050 - 1100 °С в воде | |||||||

| 12X18H9T (X18H9T) | ТУ 14-1-377-72 | ||||||||

| 12Х18Н10Т (Х18Н10Т) | ТУ 14-1-377-72 | Закалка о 1050 - 1100 ° С на воздухе, в масле или воде | |||||||

| 12Х18Н9 (Х18H9) | ТУ 14-1-377-72 | Закалка с 1050 - 1100 ° C на воздухе, в масле или воде | |||||||

| 17X18H9 (2Х18Н9) | ТУ 14-1-377-72 | Закалка с 1050 - 1100 °С на воздухе, в масле или воде | |||||||

| 45X14H14B2M (4Х14H14B2M, ЭИ69) | ЧМТУ 1-1040-70 | Отжиг при 810 - 830 °С, охлаждение на воздухе | 4,30 - 3,60 |

||||||

| 4X14H14CB2M (ЭИ240) | ЧМТУ 1-1040-70 | Без термической обработки | |||||||

| 10Х11Н20Т3Р (Х12Н20Т3Р, ЭИ696) | ЧМТУ 1-1040-70 | Нагрев до тем-ры 1100 - 1170 °С, выдержка 2 часа, охлаждение на воздухе или в масле. Старение при 700 - 750 °С в течение 15 - 25 час, охлаждение на воздухе | 3,80 - 3,50 |

||||||

| Х12Н20Т2Р (ЭИ696А) | 3,90 - 3,50 |

||||||||

| Х16Н25М6АГ (ЭИ395) | ЧМТУ 1-1040-70 | Закалка с 1160 - 1180 ° С в воду и старение при 700 °С в течение 5 часов | |||||||

| ХН78Т (ЭИ435) | ЧМТУ 1-1040-70 | Закалка с 980 - 1020 °С, выдержка 2 - 3 часа, охлаждение на воздухе | |||||||

| 40Х15H7Г7Ф2MC (4Х15Н7Г7Ф2МС, ЭИ388) | ТУ 14-1-714-73 | Закалка с 1170 - 1190 °C в воду или на воздухе, выдержка 30 - 45 мин, старение при 800 ± 20 °С в течение 8 - 10 часов | 3,80 - 3,30 |

||||||

| 12Х25Н16Г7АР (Х25Н16Г7АР, ЭИ835), 12Х25Н16Г7АР-III, ЭИ835-III) | ТУ 14-1-225-72 | Закалка с 1050 - 1150 °C, выдержка 30 мин. - 1 час, охлаждение в воде или на воздухе | 4,70 - 4,10 |

||||||

| 18 х) | |||||||||

| 37Х12Н88МФБ (4Х12Н8Г8МФБ, ЭИ481), 37Х12Н8Г8МФБ-III (4Х12Н8Г8МФБ-III, ЭИ481-III) | ТУ 14-1-226-72 | Закалка: нагрев до тем-ры 1150 ± 10 °С, выдержка 1 час. 45 мин. - 2 часа 30 мин., полное охлаждение в воде. Старение при 670 ° С в течение 16 час., нагрев до тем-ры 780 ± 10 °С, выдержка 16 - 20 часов, охлаждение на воздухе | 3,65 - 3,45 |

||||||

| 3,65 - 3,45 |

|||||||||

| 13Х14Н3В2ФР-III (1Х14Н3ВФР-III, ЭИ736-III) | ТУ 14-1-1089-74 | 1. Закалка с 1050 ± 10 °С в масле, отпуск при 640 - 680 °С. 2. Закалка с 1050 ± 10 °С в масле, отпуск при 540 - 580 °С | 3,60 - 3,30 |

||||||

| 10 хх) | |||||||||

| 3,35 - 3,10 |

|||||||||

| 13Х11Н2В2МФ-III (1Х12Н2ВМФ-III, ЭИ961-III) | ТУ 14-1-1089-74 | 1. Закалка с 1000 - 1020 °С в масле, отпуск при 660 - 710 °С. 2. Закалка с 1000 - 1020 °С в масле, отпуск при 540 - 590 °С | 3,70 - 3,40 |

||||||

| 10 хх) | |||||||||

| 3,45 - 3,10 |

|||||||||

| 10 хх) | |||||||||

| 1Х15Н4АМ3-III (ЭП310-III) | ТУ 14-1-940-74 | 1. Закалка с 1070 ± 10 °C, охлаждение на воздухе, в воде или масле. Обработка холодом при минус 70° - 2 часа или минус 50 ° - 4 часа. Отпуск при 450 °С в течение 1 часа | 10,0 | ||||||

| 2. Закалка с 1070 ± 10 ° C, охлаждение на воздухе, в воде или масле. Обработка холодом; при минус 70° - 2 часа или при минус 50 ° - 4 часа. Отпуск при 200 ± 100 в течение 2 час. | 10,0 | ||||||||

| 07Х16В6-III (Х16Н6-III, ЭП288-III) | ТУ 14-1-22-71 | Закалка в воде при 980 - 1000 ° С с последующей обработкой холодом при минус 70 °С, выдержка 2 часа или при минус 50 ° , выдержка 4 часа, отпуск при 350 - 380 °С, выдержка 1 час | |||||||

| 1Х12Н2МВФАБ-III (ЭП517-III) | ТУ 14-1-1161-75 | Нормализация 1130 ± 10 °C, отпуск 750 - 780 °С, закалка с 1120 ± 15 °C в масле, отпуск 670 - 720 ° С | 3,60 - 3,35 |

||||||

| 20Х3МВФА (ЭИ415) | ТУ 14-1-44-71 | Закалка с 1030 - 1060 ° С в масле, отпуск при 660 - 700 ° С в течение 1 часа, охлаждение на воздухе | 3,60 - 3,30 |

||||||

______________

х) испытания при 900 ° С.

хх) испытания проводятся на образцах, вырезанных поперек направления волокна.

Примечания : 1. Штамповки из стали ЭИ395 и сплава ЭИ435 сдают без определения механических свойств и твердости.

2. Для штамповок из стали ЭИ481 и ЭИ481-III допускается проведение дополнительного старения при температуре 790 - 810 °С. Время выдержки при этом выбирается достаточным для обеспечения заданной твердости, н о не менее 5 часов . Для штамповок из стали ЭИ481-III при получении пониженных прочностных характеристик и твердости допускается повторная термообработка по режиму: закалка 1150 ± 10 °С, старение 650 - 670 ° С - 16 часов , воздух, второе старение 770 ± 10 ° C - 16 час., воздух.

3. Для штамповок из стали ЭИ736-III и ЭИ961-III разрешается проведение предварительной нормализации при температуре 1000 - 1020 ° С перед закалкой.

4. Для штамповок из стали ЭП310-III при получении по первому варианту временного сопротивления меньше 145 кгс/ м 2 разрешается для переиспытаний снижать температуру закалки до 1050 ± 10 ° С. Результаты контроля по этому режиму считать первичными.

5. Вариант термической обработки штамповок из стали ЭИ268, ЭИ736-III, ЭИ961-III, ЭП310-III оговаривается в заказе. При отсутствии указания в заказе заводу-поставщику предоставляет право выбирать режим термической обработки по своему усмотрению.

6. Штамповки, поставляемые без термической обработки, а также изготавливаемые из сталей и сплавов, на которые не указаны значения твердости, контролю на твердость не подвергаются. В этом случае контроль осуществляется соблюдением режима горячей деформации.

Производство штамповок дисков из жаропрочных никелевых и титановых сплавов. Для решения важнейшей задачи обеспечения производства малоразмерных газотурбинных двигателей экономичными, высококачественными заготовками дисков из высокожаропрочных никелевых и высокопрочных титановых сплавов с эффективными технико-экономическими показателями разработан комплекс принципиально новых технологий, реализованных на вновь созданном специализированном уникальном оборудовании для выплавки и обработки давлением, не имеющих аналогов в отечественной и зарубежной промышленности.

Разработанный технологический процесс предполагает использование в качестве исходной заготовки для изотермической штамповки в режиме сверхпластичности как серийного пресс-прутка, так и впервые в мировой практике непосредственно мерного слитка, полученного методом высокоградиентной направленной кристаллизации (ВГНК).

Для реализации данного процесса в институте разработана специальная технология производства жаропрочных сплавов, включающая глубокое обезуглероживание и рафинирование расплава, применение шихтовых материалов повышенной чистоты по примесям, комплексное рафинирование редкоземельными металлами, использование всех видов отходов металлургического и литейного производств жаропрочных сплавов.

Разработанная технология обеспечивает ультравысокую чистоту жаропрочного сплава по примесям, достижение узких интервалов легирования, экономию дорогих и дефицитных материалов.

Создана не имеющая аналогов в мировой практике высокоградиентная технология направленной кристаллизации, для реализации которой впервые в отечественной и зарубежной практике спроектированы и изготовлены на производственной базе ВИАМ специализированные вакуумные плавильно-заливочные комплексы с компьютерными системами управления для высокоградиентной направленной кристаллизации заготовок из гетерофазных сплавов под деформацию УВНК-14, УВНК-10. В ВИАМ создана единая система компьютерного управления технологическими процессами литья заготовок.

Во ФГУП «ВИАМ» разработаны принципиально новые способы термомеханической обработки труднодеформируемых гетерофазных сплавов, обеспечивающие формирование регламентированных структур с повышенной технологической пластичностью и проявлением сверхпластичности при оптимальных температурно-скоростных параметрах деформации.

В результате разработана уникальная технология обработки давлением, обеспечивающая изготовление заготовок дисков сложной геометрии с гарантированным уровнем свойств из сложнодеформируемых никелевых сплавов – изотермическая штамповка на воздухе.

В качестве основного механизма для достижения пластичности металла и однородности его структуры используется процесс контролируемой динамической рекристаллизации.

Отличительной особенностью новой комплексной энерго-и ресурсосберегающей технологии, по сравнению с зарубежными, является то, что высокотемпературная изотермическая штамповка производится на воздухе, а не в конструкционносложных вакуумных установках с молибденовыми штампами.

В отличие от применяемой за рубежом штамповки в вакуумной атмосфере, впервые в отечественной практике разработаны и применены высокоресурсный жаропрочный сплав для штампов и специальные защитные антиокислительные покрытия, являющиеся одновременно высокотемпературной смазкой при деформации.

Разработаны специальные защитные технологические высокотемпературные эмалевые покрытия для защиты деталей из жаропрочных Ni и Ti сплавов. Разработанные в ВИАМ защитные технологические покрытия позволяют производить безокислительный технологический нагрев сталей в обычных печах вместо печей с контроллируемой атмосферой. Применение защитных покрытий в технологических процессах позволяет получать точные штамповки, экономить металл до 30%, электроэнергию – до 50%. Покрытия повышают стойкость штамповой оснастки в 2–3 раза.

Для практической реализации разработанных технологий в ВИАМ создано опытно-промышленное производство по изготовлению штамповок дисков газотурбинных двигателей (ГТД) и энергетических установок. Проведена модернизация технологического оборудования, позволяющая осуществлять в автоматическом режиме процессы нагрева и формоизменения заготовки по разработанной компьютерной программе с точным исполнением оптимальных термомеханических параметров деформации. Изготовление штамповок осуществляется на изотермических прессах усилием 630 и 1600 тс с индукционным нагревом штампов.

Для изотермической штамповки при температурах до 1200°С на воздухе разработана композиция высокоресурсного жаропрочного штампового сплава, а также защитно-технологические покрытия, являющиеся одновременно эффективными технологическими смазками при штамповке. Разработанные технологии и комплекс созданного оборудования для их осуществления не имеют аналогов в отечественной и зарубежной промышленности, а технология высокотемпературной изотермической штамповки на воздухе превосходит мировой уровень.

Технология обеспечивает:

- получение экономичных высокоточных штамповок из высокожаропрочных труднодеформируемых сплавов за счет реализации эффекта сверхпластической деформации при оптимальных термомеханических параметрах;

- увеличение коэффициента использования материала КИМ в 2–3 раза за счет уменьшения технологических припусков в процессе штамповки и механической обработки;

- снижение трудоемкости и энергоемкости производства в 3–5 раз за счет сокращения операций при штамповке и механической обработке деталей;

- повышение производительности процесса в 4–5 раз;

- повышение однородности макро- и микроструктуры и снижение дисперсии механических свойств в 1,5–2 раза;

- снижение стоимости штамповок на 30–50%.

В основном стали, штампуемые в холодном состоянии, могут обрабатываться и горячей штамповкой. Целесообразно более широко применять томасовскуго сталь, так как она при высокой температуре имеет лучшую деформируемость, чем мартеновская. Благодаря тому, что деформируемость сталей в горячем состоянии гораздо выше, можно применять и другие материалы с более низкой стоимостью. Для сильно нагруженных деталей применяют специальные марки.

а) Нелегированные стали

Различают три группы нелегированных сталей - с низким, средним и высоким содержанием углерода. В большинстве случаев для горячей штамповки наиболее пригодны томасовские малоуглеродистые стали. Иногда применяют сварочные стали, которые характерны нечувствительностью к перегреву. Фасонные детали, которые после штамповки подвергаются обработке резанием, рационально изготовлять из автоматной стали. Правда, при этом следует принимать предупредительные меры в отношении температуры обработки, так как эти стали из-за высокого содержания серы красноломки, особенно еще и при малом содержании марганца. Эту опасность можно предотвратить, избегая области критических температур от 700 до 1100°. Иначе говоря, температурный интервал штамповки для этих сталей должен быть гораздо уже, чем у подобных же сталей с меньшим содержанием серы. У кипящих автоматных сталей необходимо следить за тем, чтобы имелся достаточно толстый поверхностный слой, не затронутый ликвацией, иначе материал при больших деформациях получит трещины. Детали, работающие при высоких нагрузках, часто изготовляют из мартеновских сталей. Б табл. 8 дан обзор марок некоторых малоуглеродистых сталей, применяемых при горячей штамповке. Для широкого потребления наиболее пригодны St 37 и St 38.

Наиболее распространенные марки среднеуглеродистых сталей с содержанием углерода от 0,2 до 0,6% приведены в табл. 9. Обычные машиноподелочные стали могут быть томасовскими и мартеновскими, а улучшаемые стали, стандартизированные согласно DIN 17200, выплавляются только в мартеновских печах. Вместо качественных сталей марок С 22 до С 60 для интенсивно нагруженных деталей при желании применяют нелегированиые высокосортные марки сталей CK 22 до CK 60, характерные пониженным содержанием примесей (фосфор и сера не выше 0,035%). Аналогично этому имеются и улучшаемые автоматные стали мартеновской плавки.

Обзор прочностных свойств нелегированных сталей с малыми средним содержанием углерода представлен в табл. 10. Данные относятся к состоянию поставки, т. е. после нормализации. Аналогичные марки для изготовления болтов горячей штамповкой применяют и в США; при этом содержание фосфора составляет около 0,015%, а серы около 025%. В табл. 11 дана выборка марок нелегированных высокоуглеродистых сталей, употребляемых в некоторых случаях для горячей штамповки. Они хорошо деформируются при высокой температуре, однако необходимо помнить, что сопротивление деформации в обычном интервале температур ковки растет при повышении содержания углерода.

Температуры горячего деформирования для малоуглеродистой стали лежат в пределах 1150-900°. Допустимая начальная температура и соответственно температура выдачи из печи составляет 1300°. С ростом содержания углерода температура обработки падает; максимальная начальная температура при содержании углерода 1% составляет 1100°, а благоприятный интервал соответственно 1000-860°. Можно принять за практическое правило, что наибольшие температуры ковки лежат на 100-150° ниже линии солидуса по диаграмме состояния железо - углерод. Данные по области температур ковки нелегированных сталей и допустимый интервал менаду началом и концом штамповки следует брать согласно данным фиг. 9. Конечно, желательно не пользоваться верхней областью заштрихованного поля, чтобы начальная температура не переходила за штриховую кривую.

б) Легированные стали

Для улучшаемых сталей стремятся получить равномерность свойств по сечению, при этом высокая прочность при достаточной вязкости достигается с помощью закалки и последующего отпуска. Таким образом, состав сталей, применяемых для крупных деталей, должен определять достаточную прокаливаемость при заданных размерах.

Механические свойства нелегированных сталей для горячей штамповки

Таблица 10

| Материал | Предел текучести о, в кГ/мм* не менее | Предел прочности на разрыв в кГf/AM* | Удлинение S1 в % не менее |

|

| Рядовые ста | St 00 | _ | (34-50) | (22) |

| ли | St 34 | 19 | 34-42 | 30 |

| | St 37 | | 37-45 | 25 |

| | St 38 | | 38-45 | 25 |

| | St 42 | 23 | 42-50 | 25 |

| | St 50 | 27 | 50-60 | 22 |

| | St 60 | 30 | 60-70 | 17 |

| | St 70 | 35 | 70-85 | 12 |

| Улучшаемые | С 22 | 24 | 42-50 | 27 |

| стали | С 35 | 28 | 50-60 | 22 |

| | С 45 | 34 | 60-72 | 18 |

| | С 60 | 39 | 70-85 | 15 |

| Автоматные | 9S20) | | | |

| стали | 10S20 | (22) | (gt;38) | (25) |

| | 15S20] | | | |

| | 22S20 | (24) | О 42) | (25) |

| | 28S20 | (26) | (gt;46) | (22) |

| | 35S20 | (28) | (gt;50) | (20) |

| | 45S20 | (34) | (gt;60) | (15) |

| | 60S20 | (39) | (gt;70) | (12) |

Таблица 11

Нелегированные высокоуглеродистые стали для горячей штамповки

| Обозначение по стандарту DIN 17006* | Ns материала по стандарту DIN 17007 | Химический состав в % | Твердость по Бринелю Hg** не более |

||||

| С около | Si | Mn | P не более | S не более |

|||

| С75 C75W3 C85W2 C90W3 C100W2 * Эти обозн таллов» (SEL). ** Максимал стоянии. | 0773 1750 1630 1760 1640 ачения соответс ьные значения | 0,75 0,75 0,85 0,90 1,00 твуют T твердое! | 0,25-0,50 0,25-0,50 0,30 0,25-0,50 0,30 акже обозн и по Брине | 0,60-0,80 0.60-0.80 0,35 0,40-0,60 0,35 ачениям по лю относят | 0,045 0,035 0,030 0,035 0,030 «Перечlt; ся к ста | 0,045 0,035 0,030 0,035 0,030 ю стале лям в | 240 240 190 240 200 н и черных ме- этожженном со- |

Для повышения качества сталей имеется большой выбор легирующих элементов. При средних прочностных свойствах следует применять марганцевые и кремнемарганцевые стали (табл. 12), а также хромистые стали (табл. 13) для деталей с высокой прочностью- хромомолибденовые стали (табл. 14), при очень высоких требованиях к прочности-хромоникелемолибденовые стали (табл. 15).

65

ND

| | | ra gt;! RhS D.O | | Химический состав в % | | | о CPJ |

|

| Материал | иоозначе- ние по стандарту DIN 17006* | я SC S-Sb S H C3 Я h *7 s u tz i- cQ | C | Si | Mn | P не более | S не более | Гвердость г Брииелю И 30 не более |

| St 45 Марганцовистая сталь для крупных | 14Мп4 | 0915 | 0,10-0,18 | 0,30-0,50 | 0,90-1,2 | 0,050 | 0,050 | 217 |

| штампованных деталей " . . . | 20Мп5 | 5053 | 0,17-0,23 | 0,45-0,65 | 1,1-1,3 | 0,035 | 0,035 | 217 |

| Улучшаемая сталь (ранее VM125) . . Марганцовистая сталь для крупных | 30Мп5 | 5066 | 0,27-0,34 | 0,15-0,35 | 1,2-1,5 | 0,035 | 0,035 | 217 |

| штампованных деталей. . | ЗЗМп5 | 5051 | 0,30-0,35 | 0,10-0,20 | 1,1-1,3 | 0,035 | 0,035 | 217 |

| | 36Мп5 | 5067 | 0,32-0,40 | 0,15-0,35 | 1,2-1,5 | 0,035 | 0,035 | 217 |

| Улучшаемая сталь | 40Мп4 | 5038 | 0,36-0,44 | 0,25-0,50 | 0,80-1,1 | 0,035 | 0,035 | 217 |

| Сталь для износостойких деталей. . | 75МпЗ | 0909 | 0,70-0,80 | 0,15-0,35 | 0,70-0,90 | 0,060 | 0,060 | 217 |

| St 52 Марганцовистокремнистая сталь для | 17MnSi5 | 0924 | 0,14-0,20 | 0,30-0,60 | 7 3 о | 0,060 | 0,050 | 217 |

| | 38MnSi4 | 5120 | 0,34-0,42 | 0,70-0,90 | 0,00-1,2 | 0,035 | 0,035 | 217 |

| Улучшаемая сталь (ранее VMS135). . Марганцовистокремнистая сталь для | 37MnSi5 | 5122 | 0,33-0,41 | 1,1-1,4 | 1,1-1,4 | 0,035 | 0,035 | 217 |

| крупных штампованных деталей.... | 46MnSi4 | 5121 | 0,42-0,50 | 0,70-0,90 | 0,90-1,2 | 0,035 | />0,035 | 217 |

| То же | 53MnSi4 | 5141 | 0,50-0,57 | 0,70-0,90 | 0,90-1,2 | 0,035 | 0,035 | 217 |

| | 42MnV7 | 5223 | 0,38-0,45 | 0,15-0,35 | 1,6-1,9 | 0,035 | 0,035 | 217 |

Л §,тн 0^03h ачеЕяя соответствуют обозначениям «Перечня сталей и черных металлов» (SEL). Твердость по Бринелю относится к сталям в отожженном состоянии.

Л §,тн 0^03h ачеЕяя соответствуют обозначениям «Перечня сталей и черных металлов» (SEL). Твердость по Бринелю относится к сталям в отожженном состоянии. Таблица 13

| | Обозначе | 2 gt;gt;?; S f- о CX 0.0 | | Химический состав в % | | л до * SS" г |

||

| Материал | ния по стандарту | и я""- ;рч- | | | | | | I |

| DIN 17006* | 9. ч to | С | Si | Mn | Cr | V | я о 2 lt;и I |

|

| Цементируемая сталь (ранее ЕС60) | 15СгЗ | 7015 | 0,12-0,18 | 0,15-0,35 | 0,40-0,60 | 0,50-0,80 | _ | 187 |

| Цементируемая сталь (ранее | | | 0,14-0,19 | 0,15-0,35 | 1,0-1,3 | 0,80-1,1 | | 207 |

| ЕС80) | 16МпСг5 | 7131 | - |

|||||

| Цементир\-емая сталь (ранее ЕС100) | 20МпСг5 | 7147 | 0,17-0,22 | 0,15-0,35 | 1,1-1,4 | 1,0-1,3 | - | 217 |

| Улучшаемая сталь (ранее VC135) Улучшаемая сталь | 34Сг4 | 7033 | 0,30-0,37 | 0,15-0,35 | ¦0,50-0,80 | 0,90-1,2 | - | 217 |

| Хромистая улучшаемая сталь. | ЗбСгб | 7059 | 0,32-0,40 | 0,15-0,35 | 0,30-0,60 | 1,4-1,7 | - | 217 |

| Хромованадиевая сталь.... То же..# | 41 Сг4 31CrV3 | 7035 2208 | 0,38-0,44 0,28-0,35 | 0,15-0,35 0,25-0,40 | 0,60-0,80 0,40-0,60 | 0,90-1,2 0,50-0,70 | 0,07-0,12 | 217 |

| | 42CrV6 | 7561 | 0,38-0,46 | 0,15-0,35 | 0,50-0,80 | 1,4-1,7 | 0,07-0,12 | 217 |

| Улучшаемая сталь (ранее | 48CrV3 | 2231 | 0,45-0,52 | 0,25-0,40 | 0,50-0,70 | 0,60-0,80 | 0,07-0,12 | - |

| VCVl 50) Хромованадиевая сталь.... | 50CrV4 | 8159 | 0,47-0,55 | 0,15-0,25 | 0,70-1,0 | 0,90-1,2 | 0,07-0,12 | 235 |

| />58CrV4 | 8161 | 0,55-0,62 | 0,15-0,25 | 0,8-1,1 | 0,90-1,2 | 0,07-0,12 | |

|

| Хромомарганцовистая улучшаемая сталь | 27MnCrV4 | 8162 | 0,24-0,30 | 0,15-0,35 | !,0-1,3 | 0,60-0,90 " | 0,07-0,12 | - |

| Хромомарганцовистая сталь. | 36MnCr5 | 7130 | 0,32-0,40 | 0,30-0,50 | 1,0-1,3 | 0,40-0,60 | """" | - |

| Хромокремнистая сталь (для | | 4704 | 0,40-0,50 | 3,8-4,2 | 0,30-0,50 | 2,5-2,8 | - | - |

| (45SiCrl6) | | | | | | | |

|

| Подшипниковая сталь диаметром gt; 17 мм | ЮОСгб | 5305 | 0,95-1,05 | 0,15-0,35 | 0,25-0,4 | 1,4-1,65 | - | 207 |

| Подшипниковая сталь диаметром 10-17 мм | 105Cr4 | 3503 | 1,0-1,1 | 0,15-0,35 | 0,25-0,4 | 0,90-1,15 | - | 207 |

| Подшипниковая сталь диаметром lt;10 мм | 105Cr2 | 3501 | 1,0-1,1 | 0,15-0,35 | 0,25-0,4 | 0,40-0,60 | - | 207 |

| Подшипниковая сталь для не- ожавегощих подшипников.... | 40Cr52 | 4034 | 0,38-0,43 | 0,30-0,50 | 0,25-0,4 | 12,5-13,5 | - | - |

| . Чти обозначения соответствуют также обозначениям «Перечня сталей и черных металлов» ** Твердость по Бринелю относится к сталям в отожженном состоянии. | | | |

|||||

Эти обозначения соответствуют также обозначениям «Перечня сталей и черных металлов» (SEL). "Твердость по Бритлю относится к сталям в отожжгином состоянии.

Эти обозначения соответствуют также обозначениям «Перечня сталей и черных металлов» (SEL). "Твердость по Бритлю относится к сталям в отожжгином состоянии.

Таблица 15

Никелевые, хромоникелевые и хромоникелевые молибденовые стали

| Обозначения по стандарту DIN 17006* | .Vs материала по стандарту DIN 17007 | Химически!! состав с % | Твердость по Бринелю Hb 30 не более ** |

|||||

| С | SI | Mn | Cr | Mo | Ni |

|||

| 24 Ni 4 | 5613 | 0,20-0,28 | 0,15-0.35 | 0,60-0,80 | lt;0,15 | | 1,0-1,3 | - |

| 24 Ni 8 | 5633 | 0,20-0.28 | 0,15-0,35 | 0,60-0,80 | lt;0,15 | - | 1,9-2,2 | - |

| 34 Ni 5 | 5620 | 0,30-0,38 | 0,15-0,35 | 0,30-0,50 | lt;0,60 | - | 1,2- 1,5 | |

| 15 Cr Ni 6 | 591У | 0,12-0,17 | 0,15-0,35 | 0,40-0.60 | 1,4-1,7 | - | 1,4-1,7 | 217 |

| ISCrNi 8 | 5920 | 0,15-0,20 | 0,15-0,35 | 0,40-0,60 | />1,8-2,1 | | 1,8-2,1 | 235 |

| 30 Cr Ni 7 | 5904 | 0,27-0,32 | 0,15-0,25 | 0.20-0,40 | 1,5-1,9 | - | 0,60-0,90 | |

| 45 Cr Ni 6 | 2710 | 0.40-0,50 | 0,15-0,35 | 0,60-0,80 | 1,2-1,5 | - | 1,1-1,4 | |

| 36 Ni Cr 4 | 5706 | 0,32-0,40 | 0,15-0,35 | 0,50-0,80 | 0,40-0,70 | (0,10-0,15) | 0,70-1,0 | - |

| 46 Ni Cr 4 | 5708 | 0,42-0,50 | 0,15-0,35 | 0,90-1,2 | 0,70-1,0 | (0,10-0,15) | 0,70- 1,0 | |

| 80 Cr Ni Mo 8 | 6590 | 0,26-0,34 | 0,15-0,35 | 0,30-0,60 | 1,8-2,1 | 0,25- 0,35 | 1,8-2,1 | 248 |

| | 6582 | 0,30-0,38 | 0,15-0,35 | 0,40-0.70 | 1,4-1,7 | 0,15-0,2о | 1,4-1,7 | 2оо |

| 36 Cr N i Mo 4 | 6511 | 0,32-0,40 | 0,15-0,35 | 0,50-0,80 | 0,90-1,2 | 0,15-0,25 | 0,90-1,2 | IH |

| 28 Ni Cr Mo 4 | 6513 | 0,24-0,32 | 0,15-0,35 | 0.30-0,50 | 1,0-1,3 | 0,20- 0,30 | 1.0-1,3 | - |

| 28 Ni Cr Mo 44 | 6761 | 0,24-0,32 | 0,15-0,35 | 0,30-0,50 | 1,0-1,3 | 0,40- 0,50 | 1,0- 1,3 | |

| 98 Ni Cr Mo 74 | 6592 | 0,24-0,32 | 0,15-0,25 | 0,30-0,50 | 1,1-1,4 | 0,30-0,40 | 1,8-2,1 | |

| 36 Ni Cr Mo 3 | 6506 | 0,32-0,40 | 0,15-0,35 | 0,50-0,80 | 0,40-0,70 | 0,10-0,15 | 0,70-1,0 | |

‘ Эти обозначения соответствуют также

Твердость по Бринелю относится к сталям в отожженном состоянии.

Необходимо ограничиваться стандартными марками сталей согласно новым стандартам DIN 17200 (раньше 1665, 1667 и соответственно 1662 и 1663).

Если нельзя воспользоваться высоколегированными сталями, то можно перейти на применение низколегированных сталей или на стали- заменители, хорошо оправдавшие себя в последние годы. Так, общеизвестна замена хромоникелевых сталей хромомолибденовыми, молибден частично заменяется ванадием, хром - марганцем и марганец -  кремнием. По последним сведениям оказалось возможным достигнуть высоких прочностных свойств и хорошей прокаливаемости благодаря малым присадкам бора (0,002 - 0,008%); при этом содержание хрома, никеля и молибдена в конструкционных сталях значительно снижается, например, никеля с 3,5 до 0,5%.

кремнием. По последним сведениям оказалось возможным достигнуть высоких прочностных свойств и хорошей прокаливаемости благодаря малым присадкам бора (0,002 - 0,008%); при этом содержание хрома, никеля и молибдена в конструкционных сталях значительно снижается, например, никеля с 3,5 до 0,5%.

Наличие легирующих элементов при малом и среднем их содержании не оказывает вредного влиния на деформируе- Фиг. 9. Температура горячей штам- мость при высоких температу- повки нелегироваиных сталей в зави- рах соблюдении правиль-

оимости от содержания углерода гг 1

(схематически показана диаграмма ного интервала температур

состояния железо-углерод). штамповка осуществляется без

затруднений. Температуры деформации и у легированных сталей зависят от содержания углерода, малые добавки легирующих элементов не влекут за собой больших изменений в области затвердевания.

Значения, приведенные на фиг. 9, сохраняют силу и для легированных сталей. Однако для этих сталей выдерживают более узкие границы интервала температур.

При нагревании легированных сталей особенно важно учитывать, что увеличение легирования снижает теплопроводность и для этих сталей необходимо более длительное время нагрева. Кроме того, для таких сталей характерно возникновение большой разницы в температуре сердцевины и поверхности, что при больших сечениях может вызвать вредные термические напряжения. Поэтому высоколегированные стали должны сначала подогреваться и лишь затем нагреваться до ковочных температур. Это в первую очередь касается жаропрочных и нержавеющих сталей (табл. 16 и 17). Необходимо обратить внимание, что интервал температур ковки и штамповки здесь значительно уже, чем у нелегированных и низколегированных сталей. Деформируемость также невелика; аустенитные стали имеют большое сопротивление деформации, что при штамповке сложных форм обует ловливает включение дополнительных переходов.

Таблица 17

Механические сг»оистга жаропрочных и окалиностойких сталей

| Обозначение по стандарту DIN 17006 | I № материала по стандарту DIN 17007 | Предел текучести Cg и KFjMMa не менее | Предел прочности на разрыв сь в KTjMMi не менее | Удлинение S5 I! % UC MCHCt" | Примени ть на воздухе с температурой до С* |

|

| | Х10СгА17 | 4713 | 25 | 45-60 | 20 | 800 |

| | XIOCrAl 13 | 4724 | 30 | 50-65 | 15 | 950 |

| Феррит | XioCrAim | 4742 | 30 | 50-65 | 12 | 1050 |

| XI OCrA 12 4 | 4762 | 30 | 50-65 | 10 | 1200 |

|

| ные стали | X10CrSi6 | 4712 | 40 | 60-75 | 18 | 000 |

| | XI OCrSi 13 | 4722 | 35 | 55-70 | 15 | 950 |

| | X10CrSil8 | 4741 | 35 | 55-70 | 15 | 1050 |

| Дустенит- | /XI SCrNiSi 199 | 4828 | 30 | 60-75 | 40 | 1050 |

| IX20CrNiSi254 | 4821 | 40 | 60-75 | 25 | 1100 |

|

| ные ста- | X12CrNiSiNb2014 | 4855 | 30 | 60-75 | 40 | 1100 |

| ЛИ | L\15CrNiSi2419 | 4841 | 30 | 60-75 | 40 | 1200 |

| * Приведенные наибольшие температуры применения на воздухе являются ориентировочными, и при неблагоприятных условиях снижаются. |

||||||

Жаропрочные и нержавеющие стали можно разделить на следующие группы: ферритные или незакаливаемые хромистые стали, мар- тенситные или закаливаемые хромистые стали и аустенитные хромоникелевые стали. Деформируемость их в горячем состоянии ухудшается в такой же последовательности. В недавнее время в США были проведены исследовательские работы, которые показали возможность улучшения деформируемости высоколегированных сталей, в первую очередь кислотоупорных хромоникелевых и аустенитных сталей, за счет присадки лигатур, например, церия.

Инструментальные стали, жаропрочные стали и сплавы обладают пониженной пластичностью и высоким сопротивлением деформированию. Допустимые степени деформации таких материалов лежат в пределах 40…90 %. При горячей объемной штамповке заготовок применяют водно-графитовые смазки, сульфитно-спиртовую барду, соляной раствор с добавками селитры и масляные смазки. В некоторых случаях используют стеклосмазки и стеклоэмали. Для тяжелых условий эксплуатации штампов рекомендуются смазки, например, суспензия жидкого стекла (15…20 %) и коллоидного графита (10…15 %) и 30 % эмульсии КРПД (10 % олеиновой кислоты, 4 % триэтаноламина, остальное минеральное масло И-20А).

Назначение припусков, допусков и напусков, а также проектирование технологического процесса получения на молотах заготовок из труднодеформируемых жаропрочных сталей и сплавов имеет ряд особенностей. Чтобы исключить возможность образования в заготовке разнозернистой структуры, штамповку производят при степени деформации, превышающей критическую (5…15 %). Температура штамповки при этом должна быть выше температуры рекристаллизации, а степень деформации за один нагрев – не менее 15…20 %. Для получения оптимальной структуры и предупреждения образования трещин в заготовках из труднодеформируемых жаропрочных сплавов целесообразно штамповать крупные поковки на гидравлических прессах с применением инструмента из жаропрочного материала, нагретого до 600…800 о С.

Штамповка цветных металлов и сплавов имеет ряд специфических особенностей.

Штамповку алюминиевых сплавов

проводят на молотах, гидравлических и винтовых прессах.

Реже используются кривошипные горячештамповочные прессы (КГШП). Наиболее высокие механические свойства при штамповке алюминиевых сплавов и наименьшую анизотропию получают при общей деформации 65…75 %. Критические деформации лежат в пределах 12…15 %, поэтому штамповку сплавов следует проводить с обжимом заготовки за каждый ход машины на 15…20 % и более. При изготовлении сложных поковок штамповку осуществляют за несколько переходов. Для штамповки малопластичных сплавов используются закрытые штампы. Хрупкие алюминиевые сплавы типа системы алюминий-берилий и спеченные алюминиевые порошки штампуют с противодавлением или с применением пластичных оболочек.

Штамповку магниевых сплавов следует осуществлять при степени деформации более 15 % на каждом переходе. Для этого используют механические и гидравлические прессы, а также молоты. Большинство магниевых сплавов становятся более пластичными при уменьшении скорости деформации, общая степень деформации при штамповке может достигать 70…80 %.

Объемную штамповку меди и медных сплавов осуществляют при температурах нагрева 900…950 о С, при этом за каждый ход пресса степень деформации должна превышать 15 %.

Титановые сплавы при объемной горячей штамповке деформируются крайне неравномерно с образованием разнозеренной структуры. Деформация титанового сплава за каждый ход пресса должна превышать критическую, равную 15…20 %. Общая степень деформации не должна быть более 85…90 %. Штамповку рекомендуется осуществлять в открытых штампах на молотах, винтовых, кривошипных и гидравлических прессах. Для предотвращения газонасыщения поверхности заготовки и образования альфированного слоя при нагреве на титановую заготовку рекомендуется нанести защитно-смазочное покрытие из стекла, эмали или водно-графитовой смеси.

ЦВЕТНАЯ МЕТАЛЛУРГИЯ

УДК 669.018.44:621.438

ИЗОТЕРМИЧЕСКАЯ ДЕФОРМАЦИЯ ЖАРОПРОЧНЫХ СПЛАВОВ

© Оспенникова Ольга Геннадиевна, канд. техн. наук; Ломберг Борис Самуилович, д-р техн. наук; Моисеев Николай Валентинович, ст. науч. сотр.; Капитаненко Денис Владимирович, начальник лаборатории

ФГУП «Всероссийский научно-исследовательский институт авиационных материалов». Россия, Москва. E-mail: [email protected]

Статья поступила 11.06.2013 г.

Представлены результаты разработки и промышленного освоения технологических процессов с применением высокотемпературной изотермической штамповки дисков газотурбинных двигателей (ГТД) и других деталей из труднодеформируемых гетерофазных жаропрочных никелевых и титановых сплавов.

При освоении производства заготовок диска ГТД решена комплексная задача - разработаны термомеханические режимы деформации сплавов, обеспечивающих реализацию эффекта сверхпластичности, разработаны эффективные защитно-технологические покрытия, а также композиции высокожаропрочных штамповых материалов, обеспечивающих высокую стойкость при работе на воздухе, созданы энергосберегающие конструкции изотермических установок.

С применением разработанных технологий освоено производство высококачественных экономичных штамповок из высокожаропрочных труднодеформируемых сплавов, изготовление которых по традиционной технологии вызывает значительные трудности, а в ряде случаев невозможно.

Ключевые слова: жаропрочные сплавы; изотермическая штамповка; рекристаллизация; диски ГТД; специальные прессы.

Преимущества изотермического деформирования, осуществляемого в инструменте, нагретом до температуры деформации, в конечном счете, сводятся к повышению технологической пластичности труднодеформируемых композиций, повышению точности, а также расширению возможности управления структурой и свойствами штамповок.

Разработанные во ФГУП «ВИАМ» термомеханические параметры получения заготовок из труднодеформируемых жаропрочных никелевых сплавов с регламентированной мелкозернистой структурой основаны на процессах, связанных с предпочтительными механизмами пластической деформации и интенсивностью одновременно протекающих термически активируемых процессов разупрочнения .

Изотермическое деформирование, получившее распространение в нашей стране и за рубежом, отражает условия проведения процесса, 5 тогда как температура металла в процессе деформирования будет повышаться вследствие тепло-^ вого эффекта деформации. Поэтому в некоторых случаях оказывается целесообразным изначально £ задавать неодинаковые температурные градиен-< ты нагрева заготовки и штампа.

Большинство реальных процессов изотерми-

ческой штамповки осуществляется в условиях динамического разупрочнения. Известно, что в металле, подвергнутом пластической деформации, возрастает плотность дислокаций и происходит деформационное упрочнение, сопровождаемое повышением напряжения течения. При высокотемпературном изотермическом деформировании плотность дислокаций не достигает максимального значения в результате прохождения термически активируемых процессов динамического разупрочнения. Кроме того, напряжение, при котором устанавливается равновесие между деформационным упрочнением и динамическим разупрочнением, снижается с уменьшением скорости деформации при изотермической деформации. При постоянной температуре скорость деформации оказывает решающее влияние на интенсивность разупрочнения, которое реализуется в результате процессов динамического возврата (динамической полигонизации или динамической рекристаллизации). В отличие от рекристаллизации отжига признаком прошедшей динамической рекристаллизации является наличие следов деформации внутри равноосных зерен (вытянутые субзерна, повышенная плотность дислокаций). Такая субструктура в новых зернах, сформировавшихся в результате рекристаллиза-

ции на ранних стадиях деформации, создается в процессе их дальнейшей деформации.

Если время, за которое определенная часть объема металла (обычно порядка 50%) претерпевает рекристаллизацию (¿я), больше, чем время деформирования материала до какой-то заданной степени деформации (¿Д), то новые зерна, которые образуются по мере развития динамической рекристаллизации, будут упрочняться таким же образом, как нерекристаллизованная матрица. Следовательно, при высоких скоростях деформации (0,5-500 с-1) вклад динамической рекристаллизации в разупрочнение незначителен. Такой процесс изотермического деформирования окажется малоэффективным с точки зрения снижения напряжения течения. Вместе с тем применение высоких скоростей деформации в отдельных случаях может приводить к интенсификации процесса динамической рекристаллизации и создавать иллюзию снижения температуры ее начала. Это явление связано с повышением температуры металла в результате деформационного разогрева, интенсивность которого возрастает с увеличением скорости и степени деформации. При деформации с малыми скоростями, когда < ¿д, динамическая рекристаллизация вносит значительный вклад в разупрочнение. Изотермическое деформирование в условиях полного динамического разупрочнения позволяет осуществлять формоизменение заготовки при низких значениях напряжений течения и является высокоэффективным процессом .

Таким образом, изотермическое деформирование с малыми скоростями по сравнению с традиционными способами горячего деформирования создает условия для более полного протекания процессов динамического разупрочнения. Ответственными за разупрочнение в зависимости от термомеханических условий деформации (температуры, степени и скорости деформации), а также от свойств деформируемого материала, в частности от величины энергии дефектов упаковки, могут быть возврат, полигонизация и динамическая рекристаллизация. Основным процессом разупрочнения при высокотемпературном изотермическом деформировании с большими обжатиями является динамическая рекристаллизация. Деформирование при пониженных температурах может сопровождаться динамическим возвратом.

Преимущества изотермической штамповки при изготовлении точных заготовок деталей из алюминиевых и титановых сплавов сложной фор-

мы с необрабатываемой поверхностью или минимальными припусками на окончательную механическую обработку подтверждены многолетним опытом применения на ряде предприятий авиационной промышленности. Были освоены технологические процессы изотермической штамповки большой номенклатуры деталей сложной формы с тонкими конструктивными элементами (ребра, полотна), глубокими полостями, резким перепадом сечений, большим отношением площади поверхности к объему.

Широкое применение изотермической штамповки деталей из сталей и жаропрочных никелевых сплавов сдерживалось из-за отсутствия штамповых материалов, обеспечивающих достаточную стойкость при температурах выше 1000 °С. Имеющийся зарубежный опыт использования в качестве штампового материала молибденовых сплавов требует создания сложных изотермических установок с вакуумной камерой.

Вместе с тем актуальность применения изотермической штамповки жаропрочных сплавов обусловлена разработкой новых гетерофазных композиций, проявляющих низкую технологическую пластичность и имеющих очень узкий температурный интервал деформации, высокое сопротивление деформации, высокую чувствительность к скорости деформации и концентраторам напряжений при обработке по традиционной технологии. Сплавы нового поколения, применяемые для дисков ГТД, содержат более 30% основной упрочняющей у"-фазы, сохраняющей термостабильность при температурах, близких к температуре солидус. Трудности, возникшие при освоении производства деформированных заготовок дисков и других полуфабрикатов из таких сплавов, вызвали необходимость разработки более эффективной технологии изготовления .

Важным этапом в решении проблемы изотермической штамповки таких сплавов явилась разработка способов предварительной термодеформационной обработки слитков и заготовок, обеспечивающей формирование регламентированной мелкозернистой гетерофазной структуры с оптимальной морфологией упрочняющих фаз, которая проявляет высокую (до 70-80%) технологическую пластичность и сверхпластич- ^ ность при определенных температурно-скорост- 7 ных параметрах изотермической деформации ^ . Разработка научно обоснованной технологии осуществляется с учетом критических тем- ^ ператур структурных и фазовых превращений: 5 растворения упрочняющих фаз, динамической и г

статической рекристаллизации. Для определения этих характеристик был разработан резистоме-трический метод, менее трудоемкий по сравнению с металлографическими. Не менее важным достижением в освоении высокотемпературной изотермической штамповки являлась разработка высокожаропрочных окалиностойких штампо-вых материалов, обладающих достаточно высокой стойкостью при температурах выше 1000 °С в воздушной среде.

Во ФГУП «ВИАМ» создан технологический комплекс изотермической штамповки для изготовления опытно-промышленных партий заготовок дисков серийных и перспективных ГТД из высокожаропрочных сплавов. В состав комплекса входят специальные гидравлические прессы усилием 630 и 1600 тс с регулируемой в широком диапазоне скоростью рабочего хода, программным управлением процессами нагрева и деформации (рис. 1).

Специализация прессового оборудования для изотермической штамповки достигнута в результате:

Размещения на столе пресса нагревательной установки, обеспечивающей контролируемый нагрев штампового инструмента до заданной температуры деформации заготовки;

Снижения и регулировки скорости рабочего хода пресса в пределах 0,1-4 мм/с;

Возможности выдержки деформируемой заготовки в штампе с приложением заданного усилия;

Рис. 1. Изотермический пресс усилием 1600 тс с системой мониторинга процесса деформации

Компьютерного контроля (мониторинга) процесса деформации .

Создание технологического комплекса обеспечивает реализацию технологического процесса при оптимальных температурно-скоростных параметрах деформации конкретного сплава .

Изотермическая установка позволяет поддерживать заданную температуру в пределах ±20 °С в диапазоне до 1150 °С, а регулированием скорос

Для дальнейшего прочтения статьи необходимо приобрести полный текст . Статьи высылаются в формате

ГОРЮНОВ АЛЕКСАНДР ВАЛЕРЬЕВИЧ, МИН ПАВЕЛ ГЕОРГИЕВИЧ, РИГИН ВАДИМ ЕВГЕНЬЕВИЧ, СИДОРОВ ВИКТОР ВАСИЛЬЕВИЧ - 2014 г.

ГРУНИН Н.Н., ЧУМАЧЕНКО Е.Н. - 2005 г.